パネルソーとは?

材を直角に正確に真っ直ぐ切るための機械

という説明を前回の記事で解説させていただきました。

-

-

参考【こんなの作れるの?!】DIYで最も力を入れて製作したパネルソーの紹介!材を正確に切断でき、最高です!

DIYで丸のこを利用している方の中には以下のような不安や要望を持っている方も多いのではないでしょうか。 今回はそんな方に筆者が作成したパネルソーをご紹介いたします。 今までDIYした中で最も力を入れて ...

続きを見る

今回の記事ではこのパネルソーの作り方を解説しようと思います。

なるべく細かく詳しく解説しようと思うのですが、文字と画像だけでは細かな詳細まで理解するのは少し難しいかもしれないです。

なので、細部についてはもし自分が作るなら…と言った感じで想像しながら読んでいただけますと幸いです。

本当にわからない部分についてはコメントいただければ回答しますので、気軽にコメントをお願いします。

なるべくわかりやすく、簡潔に解説を行いますので、ぜひ最後まで読んでみてください。

材料

材料については大きく分けて、下記の材料が必要になります。

- 土台

- レール

- 丸のこ

- 丸のこを固定する台

- 土台を固定する材

一つ一つ解説していきますね。

土台

パネルソーの土台を作るための材料になります。

切断する材を設置する場所にもなりますので、平らで大きな材(コンパネなど)とコンパネが湿気で曲がるのを抑えるために2x4を組み合わせたりします。

あとはレールを固定する必要があるので、上下にレール固定用の土台をさらに設置する感じですね。

加えて、背面に重りを設置して丸のこのスムーズな稼働を実現する必要があるので、滑車のようなものを上部に設置する必要もあります。

ちなみにこの土台のサイズをどうするかによって切断できる材の大きさが決まります。

筆者は1800mmx900mmのコンパネを使ってパネルソーを作りましたが、切断できる材の最大サイズは1200mmくらいになっています。

後述するレールと丸のこを設置する土台により刃の可動域が1200mm分くらいしかないと言った感じです。

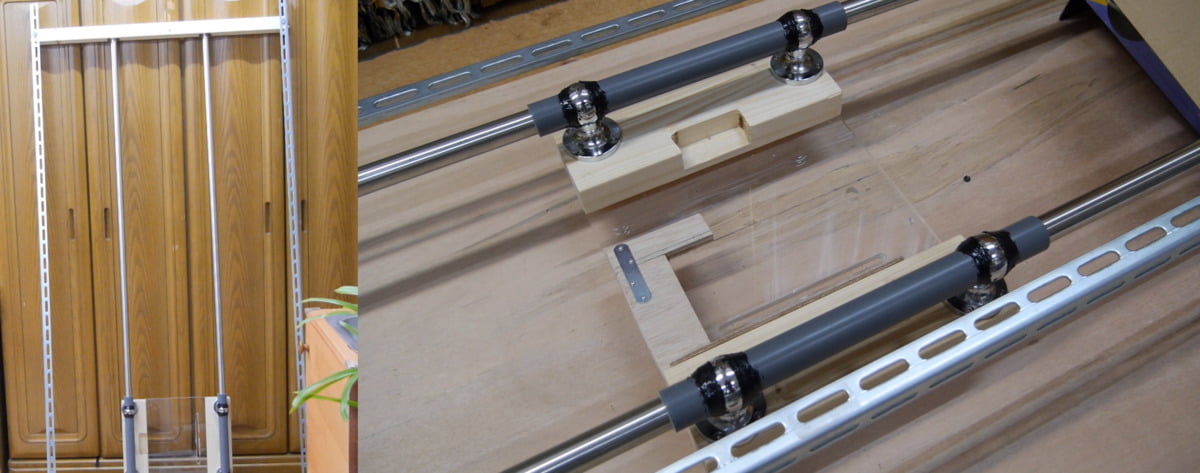

レール

丸のこを設置した土台を上下にスムーズに稼働させるためのレールになります。

筆者はステンレスパイプと塩ビパイプを組み合わせてレールとして使用しています。

同じように作成する場合ですが、必ず店舗に行ってサイズを確認して購入するようにしてください。

カタログでこのサイズなら丁度良いと思って購入してもガタつきがあったり、穴が小さくて入らなかったりと言ったことが発生します。

というのも筆者はホームセンターにある塩ビパイプを実際にステンレスパイプに入れて確かめたのですが、同じサイズでも入るものと入らないものがありました。

おそらく1mm以下の誤差だとは思うのですが、ステンレスパイプ・塩ビパイプ共に微妙な個体差があるようなので、注意するようにしてください。

丸のこ

これは特に説明することがありません。

切断用の刃として使用するため必須です。

筆者が使用した丸ノコは以下になります。

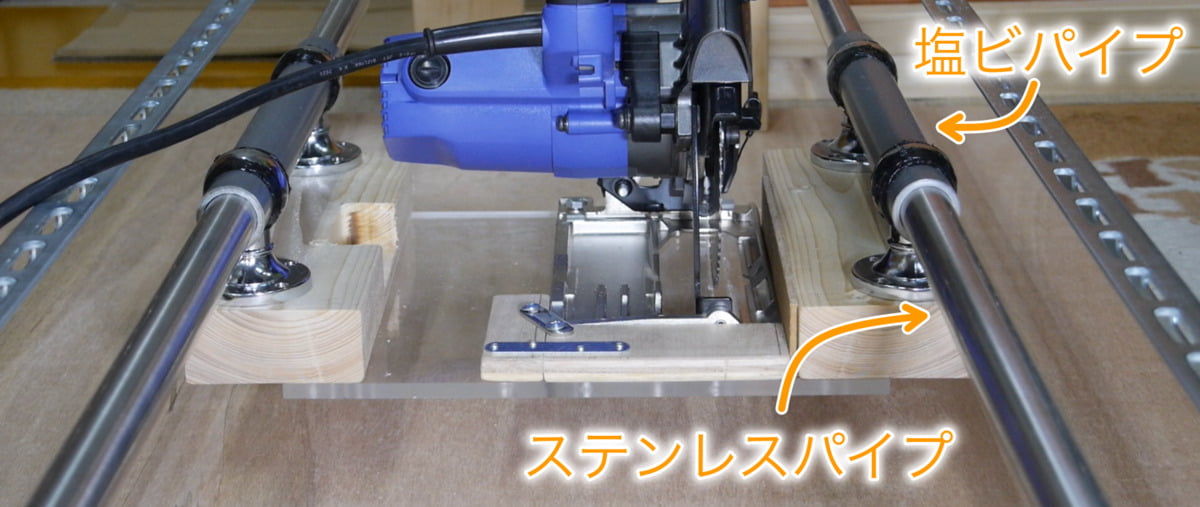

丸のこを固定する台

丸のこは台に設置をして、その台をさらにレールに固定します。

そのため、丸のこ設置用の台が必要となります。

筆者はアクリル板と木材を組み合わせて作成しました。

精密に丸のこを固定しないとズレの原因になるので注意しましょう。

また、アクリル板が厚すぎると分厚い材が切れなくなるので、考えて決めるようにしましょう。

筆者は8mmを選択しましたが、厚すぎだと感じています。

あまりに薄いと強度が足りないので5mmくらいが最適かなと今は思っています。

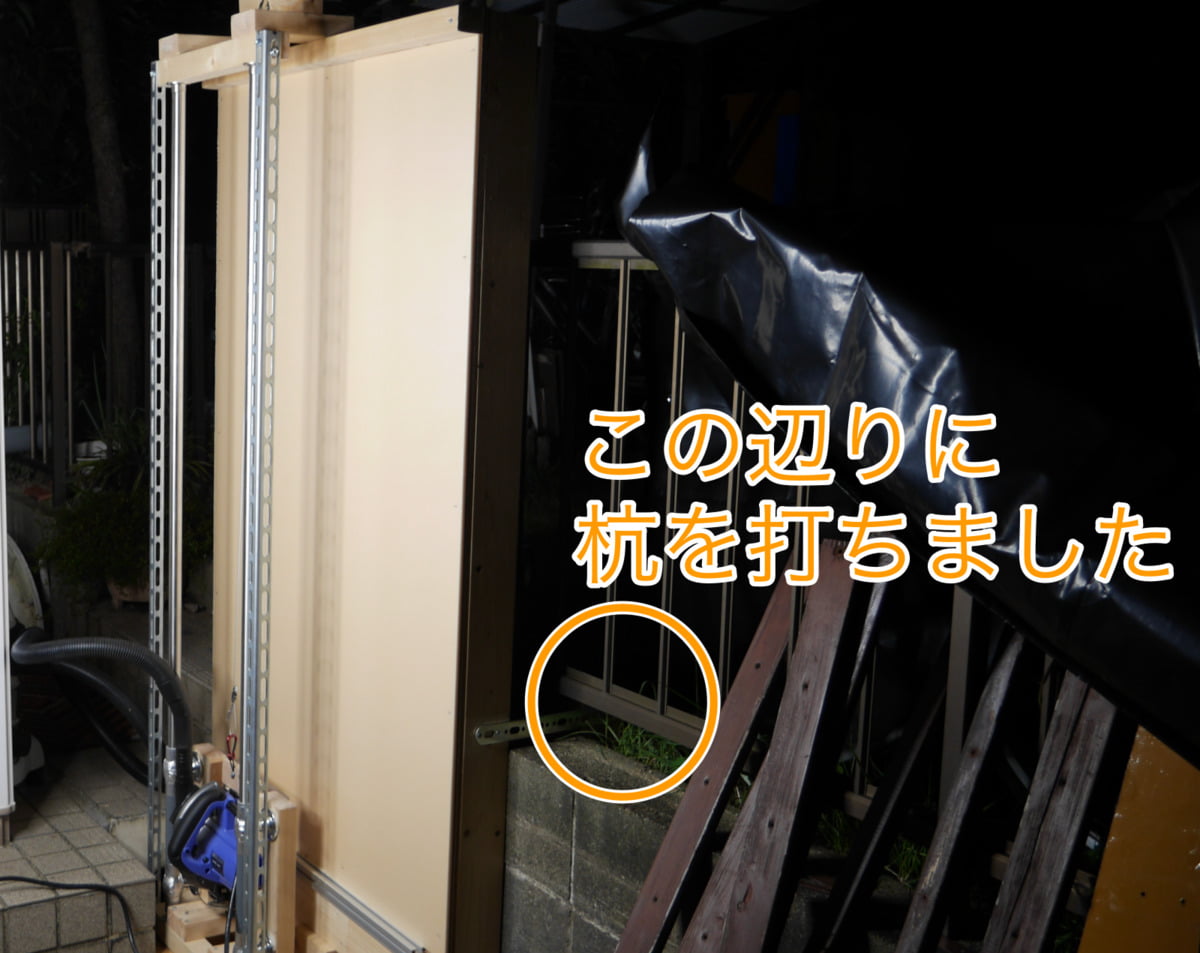

土台を固定する材

これはどこにパネルソーを設置するかによって変わってきます。

筆者の場合はかなり特殊なパターンだと思うのですが、画像のような場所に設置しています。

上の段側には土が入っていますので、そこに杭を打って、杭とパネルソーを金具で固定している感じですね。

こんな特殊な設置はなかなかないと思いますが、壁に設置する場合は直接壁に固定するのか、何かを土台のようなものを設置してから固定するのか、いろいろな固定方法があると思うので、ご自身の設置場所と相談して決めるようにしてください。

ここまでで大まかな材料の説明が終了になります。

材料がわかればあとは組み立てるだけになります。(とはいっても詳細な材料までは解説していなので、全然足りないと思いますが…)

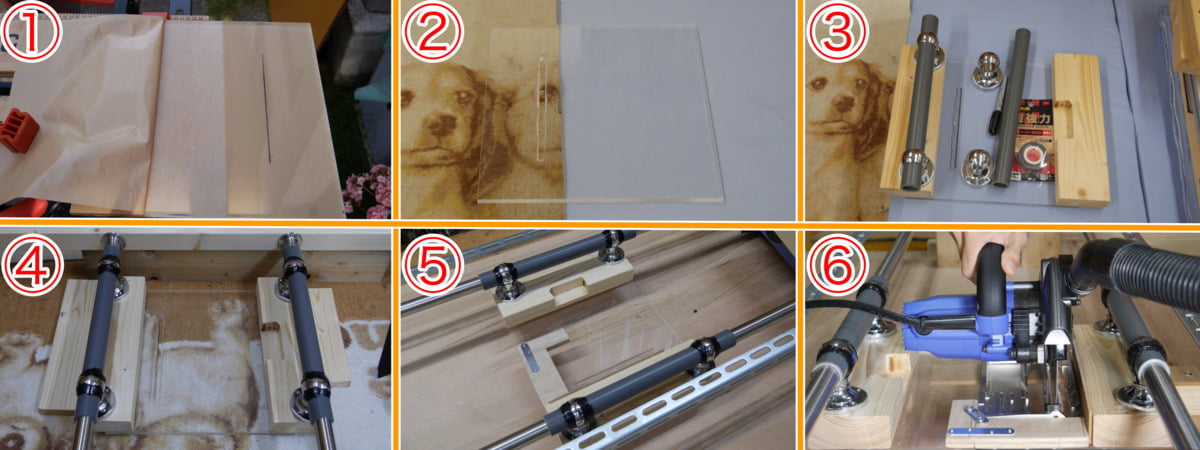

どんな感じで組み立てを行なったのか、画像も使いながら解説していきますね。

作り方

ここからは作り方を解説していきます。

材料の章で主な5つの材料という感じで分けて説明しましたが、その材料別で作り方も解説していこうと思います。

ただし、作成の都合から完全な切り分けはできていないので、温かい目で見ていただけると嬉しいです。

土台の作り方

土台は簡単です。良い感じのサイズにカットして組み立てるだけになります。

コンパネに対して、強度を高めるための2x4や角材、L字のアングルなどを取り付けています。

また、カットする材を設置する場所も必要になります。

ここは精密に直角に作らないとズレが発生するので注意するようにしてください。

画像が悪くてわかりづらいくて申し訳ないですが、上記のような感じになります。

また、この作業は最後になりますが、ワイヤーを通すための滑車も上部に設置します。

ワイヤーが土台に擦らないように注意すればそこまで精密に取り付ける必要はありません。

レール

レールはパネルソーの要の部分というか、このレールがないとパネルソーにはなりません。

仕組みさえわかれば作るのはそんなに難しくはないと思いますが、ここも精密に作業を行う必要があります。

2本のステンレスパイプを固定し、ステンレスパイプに丁度入るサイズの塩ビパイプを取り付けます。

これだけでスムーズに動かせるようになるので、あとは塩ビパイプを後述する丸のこを固定する土台に取り付けることで、上下に動く刃が実現できます。

丸のこを固定する台

丸のこは作るものではないので省略させていただきます。

なので、次は丸のこを固定する台ですね。

こんな感じで丸のこを固定しています。

アクリル板に木材と金具を使って固定している感じですね。

ちなみに金具を外すことで簡単に丸のこを取り外すことができるようになっています。

ここでの注意点としてはしっかりと丸のこを直角に固定することです。

精密な作業を行わないと木材を切る際にズレが生じてしまいます。

また、画像ではよく見えないかもしれませんが、丸のこの刃の部分はしっかりと穴が空いていて、刃を通すことができるようになっています。

完成

ここまで説明してきた各パーツを組み立てることで、パネルソーが完成します。

これであなたも精度良く材を切ることができるでしょう。

こちらもCHECK

-

-

【材料費2万円】3型ハイエースに床張りDIY!(前編)全面フラットにして快適車中泊生活 - 第2話

3型ハイエースDXの荷室を車中泊仕様に改造して、最終的にはキャンピングカーを作ることを目標にコツコツ作業をしています! 今回は床張りを行った際の模様をお届けします。 工具の費用を除いて2万円強で床張り ...

続きを見る

まとめ

冒頭で説明したように本当の細部までは解説できていなくて申し訳ないですが、ざっくりとした作り方は理解いただけたのではないでしょうか。

筆者のパネルソーはこのような感じで作成しました。

いつも以上に細心の注意を払って精密に作ることを心がけて作成したので、多少のズレはありますが、何とか使用できるレベルまで落とし込むことができました。

とはいっても反省点ももちろんあるので、次回もし作る機会があったら反省点を生かして、もっと精密で使いやすいパネルソーにしたいと思います。

もしよろしければ皆さんもパネルソー製作に挑戦してみてください!

とにかく雑にならず、精密に作ることを意識して作成することをおすすめします!

作成方法に悩んだりしたらコメント欄に記入いただければ、回答しますのでお気軽にコメントしてください。

今回は最後まで読んでいただきありがとうございました。

今回の記事以外にもキャンピングカー製作の過程や知識、実体験などの記事をたくさん作成していく予定です。

もし良かったら他の記事も見てみてください。